今年で8年を迎えました。

おかげさまで、1月6日を持ちまして8年目に突入しました。

写真のゾウの貯金箱も大人でも持てないくらい重くなってきました。

総取引者数は、500社を超え、協力企業様は300社を超えました。

社内体制は、WEB専任担当者が増え、ユーザー様がWEBから依頼しやすい体制づくりを強化していきたいと考えております。

協力企業さまには、正確な情報伝達/共有できるシステムを本日より社内導入致しました。

製造においては、社員全員での品質チェックをすべての製品で実施することにより、昨年のクレーム返品率が年間一桁にまで減少しました。年間400件程度の案件を管理している中での実績になります。

今年は、案件数が増えることが見込まれるため現場溶接工の増員を検討しています。

進展ありましたら本ブログにてご案内させて頂きます。

中小企業新ものづくり新サービス展

2019年11月6日~8日、インテックス大阪にて補助金採択企業が終結した展示会が開催されています。

大掛かりな展示会への出展は、今回が初めてで急遽1週間前からPOP作りに取り組みました。また、それなりの情報量があるブースとなっております。

社員が常駐しておりますが、説明文を見て頂けるだけでも十分楽しめるよう内容を充実させて頂いております。

弊社をご存知の方も知らない情報満載の展示会となっておりますので、ぜひインテックス大阪6号館B棟へお越しください。

搬送ロボ開発

弊社は金属加工業者ですが、中長期の事業展開にあたりIOT化、AI化事業を新たな事業の柱として押し進めております。

今回は、人に追随して搬送できるロボットになります。

このロボットは、500kgのモノを搬送することが可能なロボットです。

赤いランプが止まっているときは、障害物を確認し停止し停止している状態です。

黄色のランプの転倒時は、人を認識しロボが動作している状態になります。

ロボットは専用コントローラでも動作可能です。

展開先のイメージとしては、

①工場でフォークリフトやクレーンが使用できない部分での搬送

②畑や農作物の収穫時に収穫物のコンテナが人と一緒に動いてくれる

③物流拠点でのカゴなどの搬送

④引越トラックの荷下ろしの部分的な搬送補助

などを想定しております。

御見積やセミカスタマイズ依頼等ございましたら、ノースヒルズ溶接工業までお問い合わせください。

また、その他AI等の開発も実施しています。

授業の1コマ-桃山学院大学

本大学の卒業生ということで、お声をかけていただきました。

授業の1コマをお借りして、いまの製造業のイメージと実態のギャップを私の経歴を踏まえ、伝えさせていただきました。

皆さん、ほぼ寝ずに聞いてくれていたのには驚きました。いまの学生の方が真面目な気がします。

久しぶりに校内を歩きました。若いっていいですね!

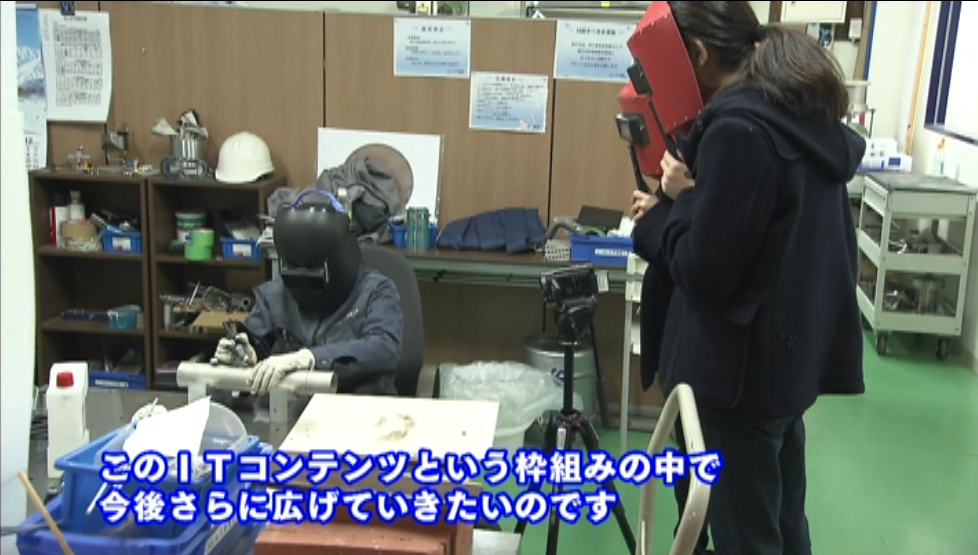

東大阪ITコンテンツby近畿大学生

2018年3月26日(月)にJ-COMの虹色ネットワーク(東大阪市広報番組)にて公開された映像をDVDを整理していたらでてきました。

製造業の現場を大学生がコンテンツ化し企業広報の役割をして頂いたときの撮影現場映像になります。

ノースヒルズ溶接工業では、実際の溶接風景や溶接屋ならではの設備や仕組みなどをご覧いただきました。

ノースヒルズ溶接工業では、溶接時に眩しい光がでるため個々に作業場所を区切っています。

溶接面で遮光していないと目が焼けるため、作業者以外も面をつけて頂く必要があります。

東大阪町工場写真展2019

修学旅行生受け入れ-朝日新聞

2018年日本表面真空学会講演会

公益社団法人 日本表面真空学会主催の

2018年日本表面真空学会学術講演会に参加させて頂きました。

弊社が創業当時から進めているプロジェクト、「新二相ステンレスの真空装置への応用が可能かどうか」の成果が出てきたので発表させていただいておりました。

発表は、共同研究者である山口大学 栗巣先生におこなっていただき、新日鉄住金ステンレス株式会社も共同発表者であります。

Ni相場が高騰傾向にあるなか、真空装置分野にこの素材が使用されることが必然ではないかと思っております。

同分野又は素材に興味を持っていただける方がいらっしゃれば、

north@nhillz.jp

までご連絡ください。

他分野での応用も可能です。

朝日新聞に連載して頂きました!第5回目

朝日新聞に連載して頂きました!第4回目

朝日新聞に連載して頂きました!第1回目

日刊工業新聞に会社を紹介して頂きました。

マシニング加工機を導入しました。

日本経済新聞に一部紹介されました。

日経産業新聞に会社を紹介して頂きました。

日刊工業新聞に弊社女性溶接工が掲載されました。

複合溶接(電子ビーム溶接、摩擦接合、TIG溶接)

TIG溶接は、電気の流れを利用して溶接する技術です。

それゆえに、アースを取らないと、電気が流れないので、絶縁体のテーブルなどでは作業ができません。

今回の案件はそんな製品です。

ベースはアルミ板で途中からステンレス材になっている配管です。

そしてアルミ板は裏がミラーカットという切削方法を使用し、ラッピング研磨のような状態をしています。

そしてそこにフレキをドッキング。

すべてTIGで接合しこんな感じになります。

この溶接は、電子ビーム溶接、ヒップ溶接、TIG溶接、ミラーカットという4つの技術が結集した製品です。

なかなか複合接合をしている企業は数少ないかと思います。

このような接合でお困りの際は一度ご相談いただければと思います。